全国免费客服电话 15896368679

全国免费客服电话 15896368679 邮箱:jszyjg@yeah.net

手机:15896368679

电话:15896368679

地址:江苏省丹阳市高新区产业路88号--3号楼

发布时间:2023-05-23 09:34:52 人气:1590

关键词 真空激光焊接;熔池;匙孔;焊接羽辉;真空室;焊接应用

1 前言

激光焊接的应用历史可以追溯到20世纪60年代,与其他焊接方法相比较,激光焊接具有能量密度集中、焊接速度快、精度好、变形小、焊接材料适应性广、易与机器人配合实现自动化焊接等优势。目前激光焊接技术已经广泛应用于航空航天器材的制造、船舶制造、电子元件的加工、核电设备的制造与维护等多个领域,并不断地向着万瓦级高功率深熔焊的方向发展。但是随着激光焊接技术的发展,也出现了一些新的问题,比如大功率激光焊接由于等离子体羽辉强烈的吸收、散射和折射等损耗效应,使得无法通过增大激光功率而获得持续的熔深增加,在焊接过程中易形成多种焊接缺陷,如飞溅、气孔、缩孔、表面塌陷等,焊缝成形稳定性无法可靠保证。目前许多研究人员已经开展了大量高功率激光焊接技术的相关研究工作以突破上述问题,例如调节适当的激光脉冲频率,使用产生羽辉量更少的He气氛代替常用的Ar气氛进行激光焊接,在熔池上方增加电场或磁场来减弱等离子体羽辉对于焊接过程的影响等。然而这些常压气氛下的改进试验均没有得到较为理想的效果。受真空电子束焊接技术的启发,同样作为高能束的激光焊接,学者们认为通过降低环境压力的方法可以提高激光焊接的焊缝质量和熔深。在随后的研究中发现,真空环境下激光焊接在多谱系合金材料上都能得到理想的焊接效果,获得了类似于电子束焊接具有较大深宽比的深熔焊缝,同时能较好地抑制焊接缺陷,提高焊接过程稳定性。在近十年中,国内外对真空激光焊接技术的研究逐渐增多,真空激光焊接等离子体羽辉、熔池动力学、焊缝显微组织、力学性能、焊接缺陷、数值模拟等方面的研究成果相继发表。本文首先介绍真空激光焊接的发展历程,其次梳理真空激光焊接的成形特征、羽辉、熔池等内容,然后对真空激光焊接发展过程中设备的革新以及在工业领域的应用现状进行介绍,最后总结现有研究成果并展望了未来真空激光焊接的发展前景。

2 真空激光焊接发展历史

真空激光焊接技术最早的研究历史可以追溯到1985年,为了获得与真空电子束焊接相同的熔深,大阪大学Arata等人首次设计了真空激光焊接试验装置并进行相关研究,并详细报道了大气环境与真空环境下的激光焊接基本特性,研究发现在真空中进行激光焊接可以有效抑制等离子体羽辉、增加熔深。在降低环境压力后,焊接时产生严重的等离子体羽辉屏蔽激光束的问题得到了有效解决,进而通过降低焊接速度来获得具有较大熔深的焊缝。最终在10-1 Pa的环境压力下,激光功率11 kW、焊接速度10 cm/min条件下获得了40 mm熔深的焊缝。此外该团队发现即使在5 000 Pa的环境压力下,使用11 kW功率激光在25 cm/min焊速下依然可以获得25 mm熔深的焊缝。由于相关研究没有得到充分的重视,激光器的发展在短时间内没有突破性进步,此后一段时间内真空激光焊接的相关研究鲜有报道。直到1995年,Verwaerde A等人分析了不同真空环境下等离子体羽辉的形态,通过对焊缝形貌分析以及数学推导总结出在较低的真空度下,等离子体羽辉几乎能够被完全抑制,匙孔对激光能量的主要吸收方式由逆韧致吸收转变为菲涅尔吸收。此后,研究人员对真空激光焊接的研究逐渐增多,相关技术发展迅速。21世纪初,随着焊接用激光器的革新,尤其是能够获得大功率优质激光束的碟片激光器和光纤激光器在焊接研究领域的普及,真空激光焊接技术开始突飞猛进的发展,以日本、德国、中国三个国家为主的多个研究团队对真空激光焊接进行了深入研究。日本大阪大学在2001年开始采用YAG固体激光器进行真空激光焊接相关试验,并在之后几年内相继开展了不同材料的焊接研究工作。该团队使用16 kW功率的碟片激光器对304不锈钢和5052铝合金两种材料进行焊接,得到了43 mm和23 mm熔深的焊缝。此外大阪大学将真空室置于X射线透射实时观测系统平台上,观察了激光焊接过程中小孔行为、气泡形成及熔池流动,发现在较低的环境压力下,虽然匙孔底部迅速膨胀,但匙孔低端并没有闭合形成气泡。德国研究人员如Youhei等人针对不同的金属进行真空激光焊接,通过分析焊接过程中的熔池流动与匙孔状态,得出真空激光焊接可以使匙孔稳定的观点;Börner研究了真空环境下焊接质量,发现在1 kPa~10 kPa区间,负压环境对焊缝熔深影响显著,并同时探讨了羽辉和激光能量的关系;Reisgen对双相不锈钢、钛合金、镍合金甚至铜合金进行的真空激光焊接,均展现了优异的焊接工艺特点。中国的研究人员同样对真空激光焊接特征进行了相关分析,Bao等人对于真空环境气氛状态的镁合金激光焊接特性进行了研究,哈尔滨工业大学李俐群等人分析了激光焊接过程中环境压力对熔池热物理过程的影响。此外其他国家也对真空激光焊接进行了一定的研究。最近十年内,真空激光焊接相关研究工作更加具体,涵盖的内容更加广泛。如Peng等人对于铝合金和镍合金的真空激光焊接研究,得到了临界真空度的观点,通用汽车中国科学实验室Yang在2013年提出采用局部真空辅助激光焊的方法以克服传统真空室局限性,Y Lee等人提出真空激光焊接下耦合玻璃的污染问题等。

3 真空激光焊接工艺与特性

3.1 焊接工艺特征

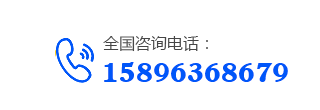

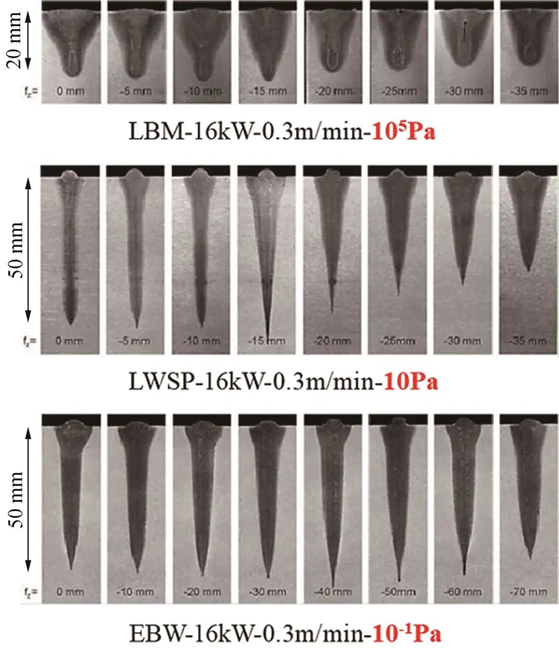

真空激光焊接方法经过30余年的发展呈现出巨大的技术优势并具有广阔的市场发展前景。该方法有三个最显著的特点:熔深大、羽辉小、质量高。基于真空激光焊接特点,学者们开展了相关工艺探索。真空环境可以极大地增加激光的穿透能力,如德国亚琛工业大学Reisgen等人对比了激光焊接、真空激光焊接(真空度101 Pa)和真空电子束的穿透能力,试验结果如图1所示。结果表明在相同线能量下,真空环境下激光焊接所获得的焊缝熔深比大气环境下提高了约2.5倍,并与电子束焊接所获得熔深尺寸类似。真空激光焊接所需真空度仅为101 Pa,而电子束至少需要10-1 Pa,说明真空激光焊接方法的成本可能会更低,且真空激光焊可以达到与电子束焊类似的低气孔率,如图2所示。

图1 大气激光焊接、真空激光焊接、真空电子束焊接穿透能力对比

Fig.1 Schematic diagram of liquid flow in the weld pool during welding under different ambient pressures

图2 大气环境下激光焊接与真空激光焊接气孔对比

Fig.2 Comparison of gas holes in laser welding and vacuum laser welding in atmospheric environment

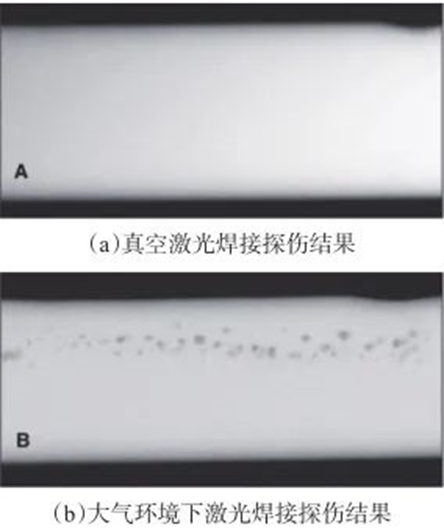

Jakobs S等人为了验证真空激光焊接方法的适用性,对多种合金进行焊接试验,试验结果如图3所示。结果表明真空激光焊接方法适用于多种工程常用材料,尤其对铜合金、钛合金以及镍基高温合金等难焊材料有着极佳的焊接效果。

图3 真空激光焊接不同材料的焊缝横截面

Fig.3 Vacuum laser welding of weld cross sections of different materials

哈尔滨工业大学李俐群等人对真空激光焊接的极限真空度展开系统研究。首先研究了铝合金激光焊缝熔深随焊接环境压力的变化规律,发现当环境压力低于101 Pa时,熔深基本不再发生变化。同时又分析了真空度对A5083焊缝气孔率的影响规律,发现随着真空度的提高,焊缝气孔率显著降低,当真空度高于101 Pa时焊缝中无气孔存在。哈尔滨工业大学陈彦宾等人采用工业CT测量了不同真空度下铝合金焊缝气孔分布及大小,如图4所示。发现随着真空度的提高,焊缝中气孔的数量和尺寸明显下降,其中工艺气孔基本被抑制。

![]()

图4 不同真空度下焊缝气孔分布的三维重建图

Fig.4 Three-dimensional reconstruction of weld porosity distribution under different vacuum degreesKatayama

通过对不锈钢进行真空激光焊接试验,在不同焊接速度下研究了环境压力对于激光焊接304不锈钢焊缝熔深的影响规律,发现在真空下激光焊接获得的熔深是大气环境下的2倍左右。

3.2 熔池及匙孔动态行为

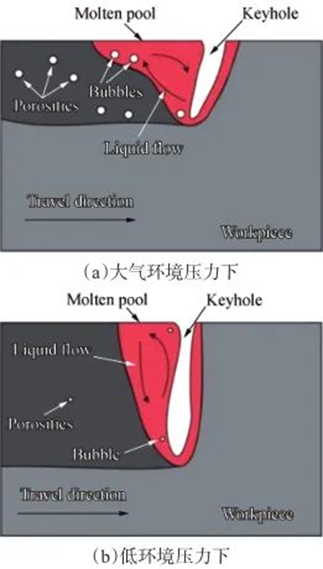

焊接过程中形成的熔池及匙孔对焊接成形的影响显著,其在焊接中的动态行为直接影响焊接接头质量。最早对于焊接熔池及匙孔行为的分析于1995年提出,Verwaerde等人提出真空激光焊接与大气环境下激光焊接的熔池流动方式存在显著差异。之后经过多人的研究结果对其结论扩充,总结了真空激光焊接熔池流动的特征。如图5所示,在大气环境下,熔池中的金属熔化后,沿着匙孔底部向后流动,最终在熔池的后端流回初始位置,这样的流动方式会导致形成的气泡无法被排出从而在焊缝中形成气孔。而在真空激光焊接条件下,熔池在匙孔的底部后直接向上流动,之后在熔池顶部向后流动到匙孔底部。这样的流动方式可以让匙孔内的气泡在形成后迅速排出,进而减少焊缝内的气孔生成。

图5 不同环境压力下焊接过程中熔池中液体流动

Fig.5 Schematic diagram of liquid flow in the weld pool during welding under different ambient pressures

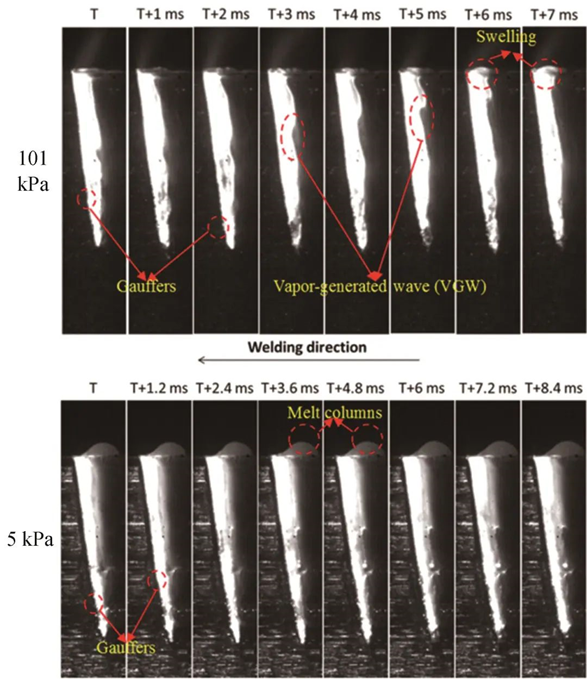

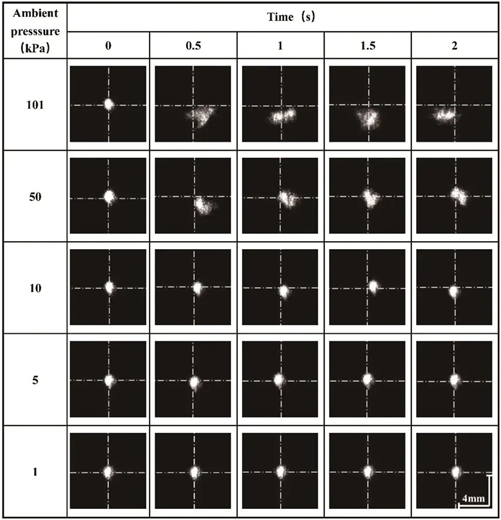

在大气环境下进行激光焊接,匙孔难以持续维持张开状态,因此很难保证光路的通畅,此外焊接过程中不稳定的匙孔也是产生较多飞溅的原因。在较低环境压力下,匙孔壁吸收激光能量的方式主要为菲涅尔吸收,匙孔壁更容易变得平滑,而大气条件下孔壁则会产生褶皱,褶皱的突出部分吸收了更多的激光能量,与凹陷部分共同作用使产生的金属气体不稳定,导致匙孔周期性塌陷,结果导致较低的环境压力使匙孔更容易打开和保持平衡,焊缝中产生的缺陷更少。上海交通大学罗燕等人从一侧透明玻璃观察了真空焊接过程中小孔内壁的动态行为,如图6所示,发现随着环境压力的降低,激光气化匙孔前壁产生蒸气的能力下降,这种蒸气会在大气激光焊接过程中对匙孔后壁产生不稳定的局部压力,进而产生波动最终影响匙孔内稳定性,而当环境压力低于10 kPa时,这种效应逐渐消失,保证了焊接过程中匙孔的稳定性,从而能有效抑制气孔缺陷的产生。

图6 多种环境压力下焊接过程中匙孔动态形貌照片

Fig.6 Photos of dynamic morphology of keyhole during welding under various environmental pressures

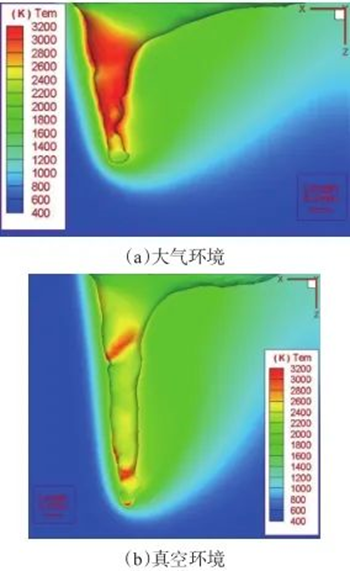

数值模拟技术也助力于针对真空激光焊接匙孔特性的研究。法国Fabbro、华中科技大学庞盛永等人对大气环境下匙孔壁蒸气反作用力计算模型改进,首次引入了环境压力对于匙孔动态行为的影响。研究发现真空环境下匙孔壁的平均温度较大气环境下有所降低,如图7所示,导致真空环境下焊缝熔深增大。大气环境下匙孔壁温度较高导致匙孔附近热传输作用明显,使熔池流动行为更加复杂,导致焊缝截面形貌显著变化。

图7 激光深熔焊匙孔纵截面温度分布云图(t =31.5 ms)

Fig.7 Cloud chart of longitudinal section temperature distribution of keyhole (t =31.5 ms)

3.3 等离子体羽辉特性

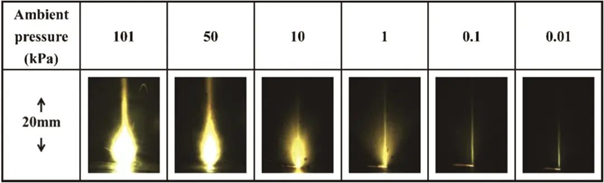

羽辉的产生是由于高功率、高能量密度的激光照射在材料表面,材料被加热后急速升温至熔化然后气化,从而形成大量的金属蒸气,金属蒸气在激光的作用下被加热、电离从而形成致密的羽辉。对于激光焊接过程,一方面大气环境下焊材对于激光的吸收方式为以等离子体羽辉作为媒介的逆韧致吸收作为主导,另一方面羽辉的存在导致激光本身能量的损失与逸散,这包括羽辉本身对于激光能量的消光(吸收+散射)作用,也包括羽辉对于激光束传输路径的扩散作用。当羽辉受到抑制时,匙孔对于激光的吸收方式将以菲涅尔吸收为主导,同时降低羽辉对激光能量传输的干扰作用,极大提高激光能量利用率,如图8、图9所示。

图8 不同压力下激光焊接等离子体羽流

Fig.8 Typical CCD camera observations of plasma plume in laser welding under different pressures

图9 激光焊接过程中羽辉对于激光的折射作用

Fig.9 Refractive Effect of Plume on Laser during Laser Welding

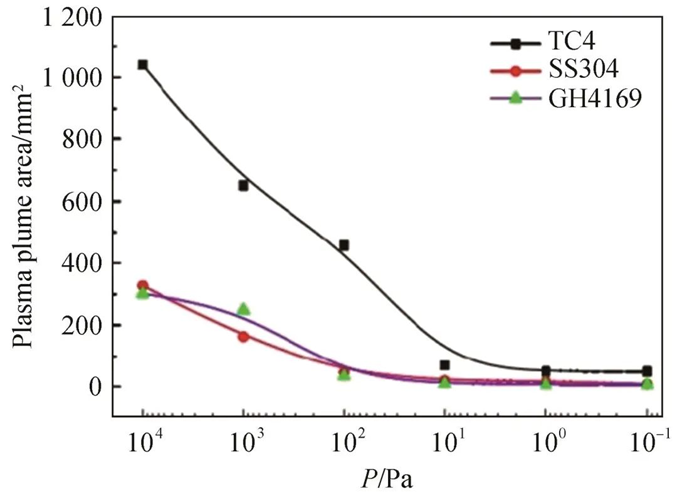

通过针对等离子体的光谱实验及相应理论计算,国内外学者分析了真空激光焊接过程中等离子体羽辉的物理特性,归纳了真空激光焊接环境下羽辉对于焊接过程的影响机制。激光焊接过程中等离子体的电子密度由环境压力所决定,高真空度会极大地降低等离子体的电子密度,进而显著提高真空激光焊接的熔深与熔池稳定性。实验中观察了铝合金、钛合金、镍基合金和不锈钢真空激光焊接过程中等离子羽辉形貌,发现当舱内压力低于101 Pa时,等离子体羽辉的截面面积变化不明显,如图10所示。

图10 等离子体羽辉面积与真空度关系

Fig.10 Relationship between plasma plume area and vacuum degree

上海交通大学罗燕等人分析不同环境压力下探测激光透过等离子体羽辉的光谱结果,建立探测激光衰减的三维分布规律,由此得到了环境压力与等离子体羽辉被抑制的关系,即等离子体外侧扩散型羽辉、中部压缩型羽辉和匙孔附近驻留型羽辉被完全抑制时对应的压力值分别为80 kPa、20 kPa 和3 kPa。该团队还研究了环境压力对羽辉喷发行为及焊缝成形的相关性,研究表明随着真空度的提高羽辉喷发角度波动降低且焊缝成形逐渐改善。

4 真空激光焊接装备与应用

4.1 真空激光焊接装备研究

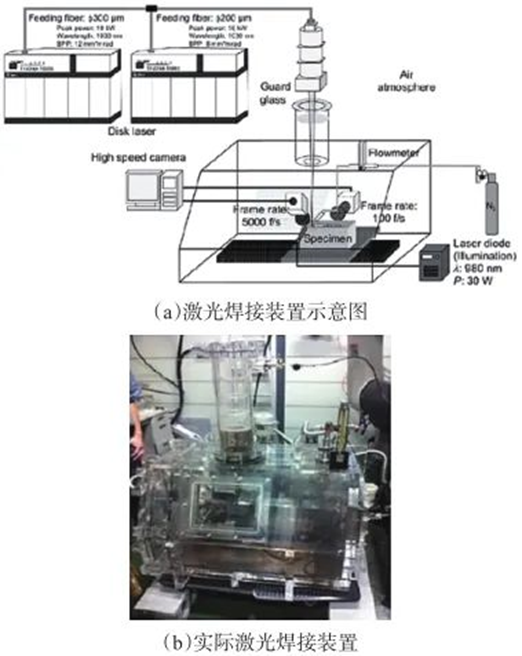

真空激光焊接装备的发展离不开激光器中光源发生装置的不断革新。真空激光焊接早期大多使用的是以CO2激光器为主的气体激光器和以YAG激光器为主的固体激光器,CO2激光器可以获得较高的激光功率,光束质量较好,但是其波长较长,导致金属材料对光束能量的吸收率大大降低。而YAG激光器虽然提高了吸收效率,但很难获得高能量的光束,这也是早期真空激光焊接技术没有表现出显著优势的原因之一。随着光源发生装置的迅速发展,光纤激光器及碟片激光器因其优秀的光束质量、焊接特性等开始受到研究人员重视,这也极大推进了真空激光焊接的相关研究。实现真空环境下激光焊接的方式主要有两种:一种是参考真空电子束焊接的基本设计,将激光焊接头置于真空室内部,将其称为枪头内置式的真空激光焊接设备。另一种是将激光焊接头置于真空室上方,在真空室顶部设置激光耦合窗口,激光通过耦合窗口进入真空舱室完成焊接,将其称为枪头外置式的真空激光焊接设备。目前一些研究机构使用的真空激光焊接原型机为枪头外置方式。大阪大学接合科学研究所2011年建立了一套可实现大功率真空激光焊接的装置,如图11所示,真空舱内压力可达100 Pa,组合两台YAG激光器使激光输出功率最大可达26 kW。

图11 外置枪头的大功率真空激光焊接装置

Fig.11 High power vacuum laser welding device with external gun head

近几年,在欧洲市场已经出现系统化的真空激光焊接装置。图12为比较有代表性的商业化真空激光焊接系统,包括德国Focus Gmbh的LAVA-L95真空激光焊接系统和PTR Strahltechnik GmbH的LASVACPL01型真空激光焊接设备。以上系统化设备所配备激光器的激光功率一般较小,主要用于在中低功率下较为精密、焊接质量要求较高的产品焊接。

图12 商业化真空激光焊接系统

Fig.12 Commercial vacuum laser welding system

真空室的存在是真空激光焊接走向大规模应用的瓶颈,尤其是对于船舶等超大型焊缝进行焊接时,无法获得足够大的真空室,这也是真空电子束焊接所面临的尴尬处境之一,但是真空激光焊接对于真空度的需求不高,在大气环境下构成局部负压就可以满足真空激光焊接的真空度需求,局部真空激光焊接最早在2013年提出,之后很多研究人员展开了这方面的研究,如上海交通大学唐新华等人设计的抽气局部真空装置,实现了在焊接过程中达到最低35 kPa的稳定环境压力,如图13所示,但是在进行连续焊接时,局部真空室的移动会造成漏气现象导致气压增大,连续焊接时熔深不稳定,目前尚未找到合适的方法解决。

图13 局部负压环境激光焊接装置

Fig.13 Laser welding equipment in local negative pressure environment

相比枪头外置的真空激光焊接装置,枪头内置的真空激光焊接装置由于激光焊接头在真空舱室内部,这种方式涉及到传输激光的光纤和激光头配套的水电气等耦合进入真空室问题。相比于局部真空室(连续焊接气压不稳定)和枪头外置的真空激光焊接装置(柔性低),枪头内置的真空激光焊接装置柔性好、连续焊接稳定,作为真空激光焊接可选择的一种装置装配方式也有特别的优势。

4.2 真空激光焊接工程应用

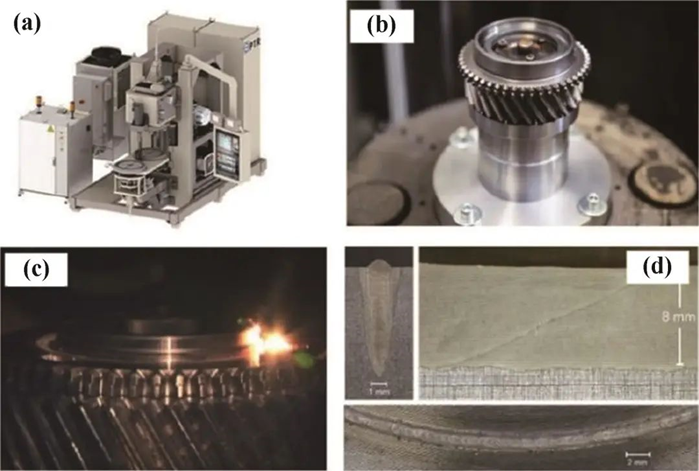

德国亚琛工业大学焊接研究所将这项技术用于汽车传动构件的焊接。图14为采用真空激光焊接的行星齿轮轴架,在激光功率7.5 kW、焊接速度0.42 m/min、环境压力2 kPa下获得了熔深25 mm的高质量焊缝。

图14 真空激光焊接的行星齿轮轴架及焊接成品效果

Fig.14 Planetary gear shaft frame welded by vacuum laser and its welding effect

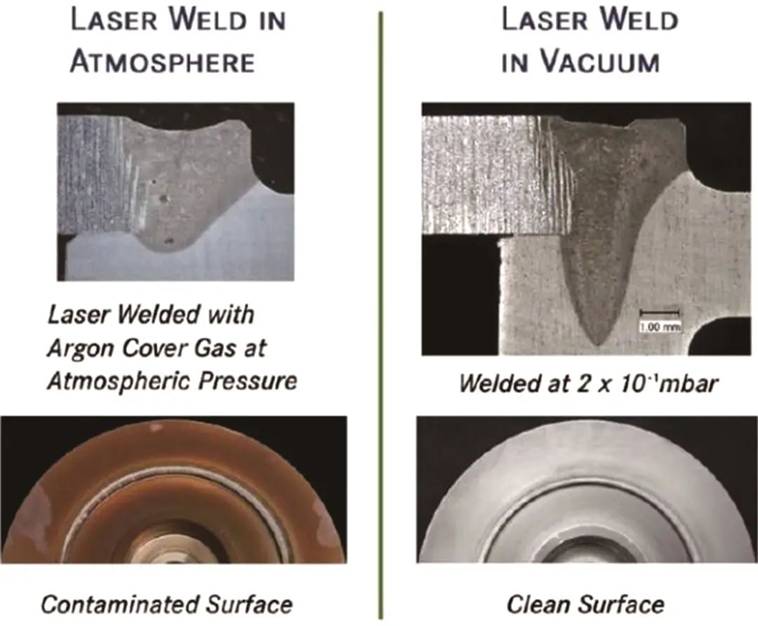

德国亚琛工业大学与PTR公司合作开发了一套真空激光焊接设备用于传动构件产品的生产,其设备和焊接效果如图15所示。并且将其与传统激光焊接工艺比较,发现真空激光焊接可节约99%的保护用气且焊后焊缝表面光洁不需要后处理,减少了生产环节从而大幅度降低成本,其与激光焊接焊后形貌对比如图16所示。由于其优异性,真空激光焊接已经争取到来自制造业的各种合作并进行实物试验。英国曼彻斯特大学和德国亚琛工业大学焊接研究所目前在探究真空激光焊接在核领域大型重要部件厚板焊接的应用可能性。

图15 PTR公司真空激光焊接使用设备和工程应用

Fig.15 Vacuum laser welding equipment and engineering application of PTR Company

图16 传动构件不同焊接环境下焊后对比情况

Fig.16 Comparison of transmission components after welding in different welding environments

5 总结与展望

自从Arata等人于1985年提出了真空激光焊接技术以来,短短的30余年间这种新型激光焊接技术得到了稳步的发展。尤其是2010年左右随着用于激光焊接的大功率光纤激光器与碟片激光器在科研领域的普及,采用真空环境提高激光焊接的熔深与焊缝质量的方法,已经得到了广泛关注。研究人员从早期的工艺试验开始,采用模拟实验、数值模拟、X射线检测等多种方法分别对真空激光焊接熔池、匙孔、羽辉等方面进行了研究;此外还对于真空激光焊接过程中产生的一些不足之处提出了改进办法,目前已经呈现出逐渐成熟的研究基础。真空激光焊接以其提高焊缝熔深,减少焊接飞溅和气孔,提高焊缝成形稳定性最终产生高质量焊缝的能力,未来有着广阔的应用前景。然而,目前对真空激光焊接的物理认识还不全面,相较于其他焊接方法,其工艺成熟度也有所欠缺,这给该技术的推广应用带来了很大的挑战。未来真空焊接技术的发展需要从以下方面突破:(1)在焊接基础理论和焊接工艺方面,真空环境下高功率激光焊接能量传输、熔池传热传质、匙孔行为、焊接缺陷及焊缝成形控制等共性基础问题和关键工艺问题仍然需要深入研究。(2)在过程稳定性控制方面,真空高功率激光焊接制造过程缺乏形/性协同调控方法,焊接过程高精度、快速测量和数据处理技术不完善,高真空长时间可靠柔性焊接关键零部件制造以及多尺度多参量熔池、温度场和焊接缺陷的高精度、高分辨率数据提取技术有待全面突破。(3)在装备集成方面,真空或局部真空激光焊接装备应向高适应性和高度集成化的方向发展,实现多信息传感多数据融合。

相关推荐