全国免费客服电话 15896368679

全国免费客服电话 15896368679 邮箱:jszyjg@yeah.net

手机:15896368679

电话:15896368679

地址:江苏省丹阳市高新区产业路88号--3号楼

发布时间:2023-05-05 08:50:22 人气:1002

增材制造时缺陷的探测可以分为无损探测和非无损探测(即破坏性探测)两种。传统的金相检测技术就是一种非常典型的非无损检测技术,该技术包括截取试样以观察感兴趣的区域,然后在不同的尺度下来观察缺陷,观察的尺度可以从几毫米到纳米尺度。采用的观察手段为金相显微镜、扫描电镜以及透射电镜等。尽管可以采用上述手段来分析缺陷的存在,但大量的样品数量和观察次数才能保证在整个体材料中缺陷的代表性。

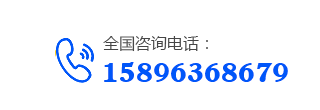

L-PBF制造 (a-c) CM247LC 和 (d-f) IN939时所得到的固态裂纹的SEM图像

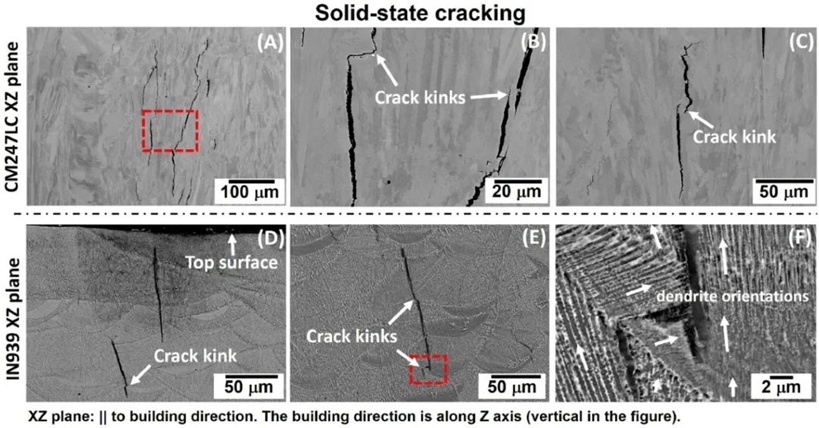

图0 AM时存在的缺陷图:下图为气孔等缺陷

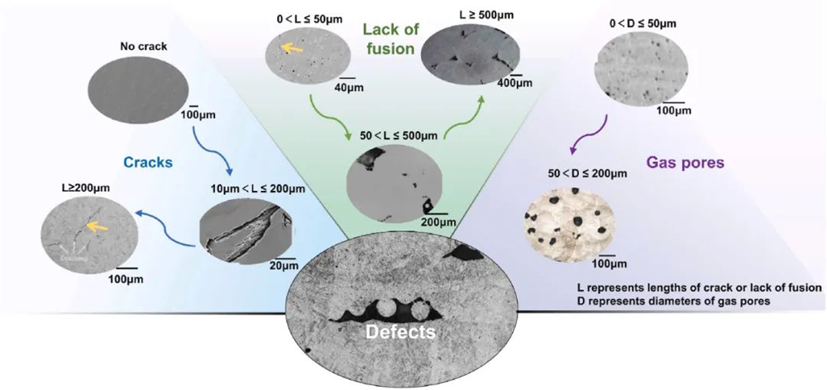

图0-1 在 L- PBF 工艺制造316L奥氏体不锈钢的时候在不同的标尺尺度下得到的显微组织 austenitic stainless steel at different length scales

无损检测技术

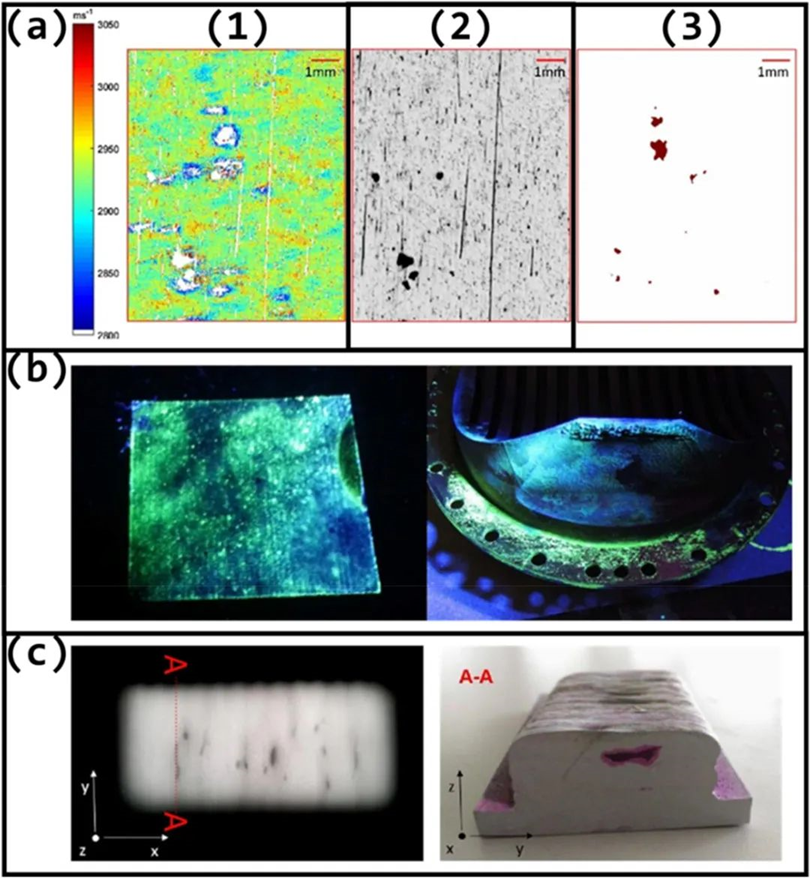

无损检测技术在观察体材料中的缺陷的分析和变化情况上,同其他技术相比较,将是更为有效地获取全局信息的一种手段。同时该检测技术还允许在AM的过程中进行补救。比较常见的手段有渗透法、磁粉检验法、涡流探伤法等。这些技术主要用于揭示近表面的缺陷。为了揭示更为深层次的缺陷,则可以采用机械波来进行检测,如超声或声学检测技术,这些技术是利用机械声波(回声和速度)的数据的变化来估计缺陷的位置,见图1(a)。然而,AM制造的部件表面比较粗糙,从而造成在近表面缺陷检验时或采用机械波测试的时候会存在背景干扰的问题,见图1(b)。另外一方面,AM制造的部件形状复杂的时候,也使得内部结构很难被检测。同时,利用这些手段来准确的定位缺陷的位置或揭示AM部件中的缺陷的形状也是非常棘手的。

图1 (a) 利用声信号速度的变化来探测时得到的表面及近表面的缺陷:(1) 探测得到的声信号的速度; (2)表面的金相; (3) X射线CT扫描得到的结果; (b)AM部件渗透检验的结果,粗糙的表面会导致噪音的存在; (c)射线探伤的一个例子。AM制造的部件沿着A-A线截取,被探测的缺陷得到了证实

表面缺陷和表面粗糙度的评估有两个办法:接触法和非接触法。常用的接触法测量手段为标准触针轮廓仪(Standard stylus profilometry)。需要注意的是,利用该技术进行测量时,其表面的可达性成为一个非常重要的事情。然而,当使用非接触的手段进行测量时,就不存在表面损伤的问题。一些常用的非接触的表面粗糙度测量手段为区域形貌测量技术,如共聚焦显微镜( Confocal microscopy)和原子力显微镜(Atomic force microscopy (AFM))、2D表面影像技术(如金相显微镜和扫描电镜)。

另外一种常用的非接触式探测技术为涡流探伤。然而,涡流探伤技术的探伤能力主要限制在较浅深度的表面和近表面,并不能探测体积深度上的不连续性。尽管AM部件的涡流探伤同传统加工的部件非常相似,但由于AM制造的部件表面较为粗糙而使得其表面的噪音要高得多。而且,AM制造的部件,其晶粒组织的变化对其也有影响。AM部件的涡流探伤需要标准样品来校正,这是因为材料沉积会造成表面织构的变化和厚度的不同均会影响。同时,作为一种电磁技术,涡流探伤会受到诸多因素的影响,如材料的电导率、磁穿透性、部件厚度和探测距离等,以及部件本身的显微组织特征,如孔隙率、空穴、裂纹、未熔化、夹杂物和残余应力等。较典型的涡流探伤分辨率为1mm。

涡流热成像检测技术,又叫感应热成像技术,是用于AM金属部件检查的涡流探伤的另外一种技术,该技术尤其适用于铁磁材料。热成像技术得到图像是温度梯度图,可以揭示出非均匀性异常物的形状轮廓和显微结构特征,这是因为这些非均匀的异常物对传热的作用是不一样的,例如传导、对流、辐射或电感应。例如,红外热成像(Infrared (IR) thermography)不仅对表面性质敏感,同时还对待测部件内部材料对传热的影响也敏感。热成像具有快速、非接触和可以用于大面积检测的优点。然而,对AM制造的金属部件,它并不能提供出如超声或射线检测技术所得到的相同程度的详细的信息。同时也需要注意的是,热成像检测技术是一种过程技术,广泛的用于制造过程中的过程监测。然而,对大多数金属部件来说,感应热成像检测技术更适合揭示表面和近表面的异常。

内部缺陷

为了检测具有一定深度的内部缺陷且得到清晰的图像,射线探伤技术经常用来探测内部缺陷。AM部件的射线吸收后得到的图像被记录下来并以2D的形式显示出来,见图1(c)。同其他的无损检测技术相比较,该技术可以提供缺陷的详细信息。然而,射线的吸收对缺陷的方位是敏感的,这就有可能在区分缺陷时导致错误的结果。因此,采用射线探测技术来探测较复杂形态的部件还是存在一定的困难的。

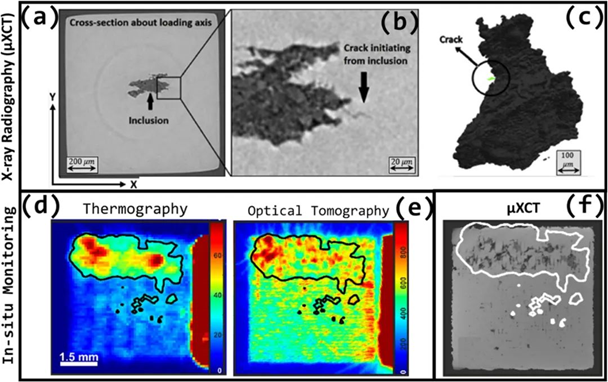

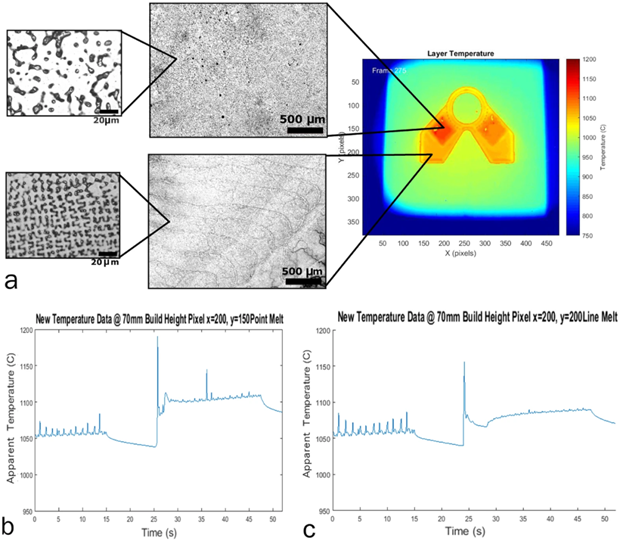

为了克服上述所存在的挑战,数字图像相关法(Digital Image Correlation (DIC) )和数字体积相关法( Digital Volume Correlation (DVC))技术被引入到射线探测中来。该技术也叫μ X射线计算机断层摄影法(Micro (μ) X-ray Computed Tomography (μ-XCT) scanning,简写为μ-XCT)。μ-XCT的组成为一系列金相照片和测量的结果组合在一起形成总体的数据。增材制造部件的2D射线吸收图像自不同角度进行记录,并依据射线吸收的空间分布重新构建,并且几乎可以探测到金属部件中的大多数缺陷,如未熔合、气孔、裂纹乃至夹杂物均可以被揭示出来和利用μ-XCT进行扫描而得到相应地图像,见图2(a-c)。除了进行体缺陷的检测之外,μ-XCT还可以进行表面粗糙度和部件变形的检测,由此使得μ-XCT成为一种检测增材制造部件缺陷最为全能的一种手段。图3和图4给出了热成像的案例。

图2 缺陷的探测:(a-c) μ-XCT 分析:分析在粉末冶金Ni基高温合金RR1000的时候,加热时夹杂物的探测; (a-b) γ晶和夹杂物界面处裂纹萌生的观察; (c)裂纹和夹杂物的3D图像重建; (d-f) 原位检测得到的数据对比,(d)热成像 and Optical Tomography in (e) f μ-XCT时金相断层分析和 (f) r L-PBF 316L SS的结果

图3 同原始温度输出的图像(左图)和最终输出温度的图像的对比图(右图)

图4 点金属和线金属的热历史的关系 (b,c);扫描策略和材料的显微组织之间的关系l (a).

在线检测(In-situ monitoring)

在线无损数字图像相关法(In-situ non-destructive Digital Image Correlation (DIC) )和激光位移传感器(LDS)作为探测技术,经常用来量化部件的变形或测量其残余应力。DIC技术通常适用DIC相机来检查增材制造的部件,该技术将3D表面形貌和部件进行重构。尽管DIC几乎不能用来探测内部深度的缺陷(见图2(d-e)),但它可以同时同计算机软件一起协作来测量部件的变形,这样就比射线探伤来的方便。LDS(激光位移测量)也会用来测量特定位置的部件变形和残余应力,而DIC技术则可以提供全场的变形和应力的评估。

如下对增材制造的部件中的缺陷进行无损探测的技术做一个小结

图像分析技术

使用射线来探测裂纹、气孔和夹杂物

X-CT技术 用来分析裂纹。气孔、形状变形和表面粗糙度

3D扫描技术 用来分析形状的变形和表面粗糙度

渗透测量 主要用来分析裂纹和气孔

相机为基础的检测 检测裂纹、气孔、异常物和飞剑

机械波分析技术

涡流探伤 用来探测裂纹、气孔和夹杂物

磁粉探伤 分析近表面

热影像分析

红外摄像 用于裂纹和气孔的分析

衍射应力分析

中子、X射线衍射技术 用于残余应力的分析

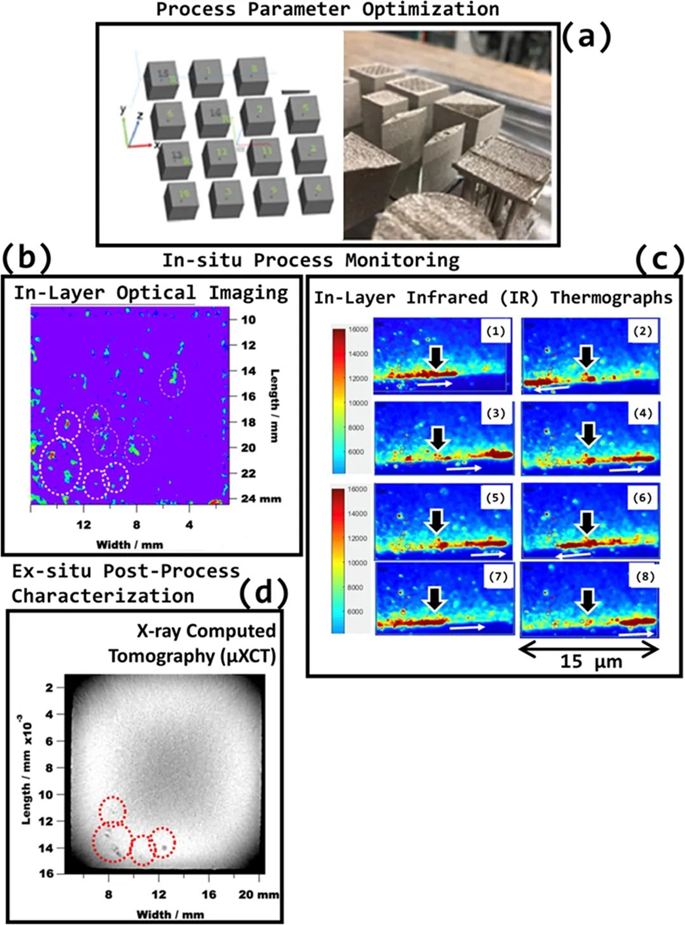

图5 在L-PBF制造Ni基高温合金CM247-LC过程中,进行缺陷的原位探测:(a) 采用L-PBF工艺进行制造的时候,优化额参数制造得到的立方体样品; (b) 采用高速金相技术进行原位检测; (c) 采用红外热成像技术对同一层进行原位探测; (d) 使用X-ray computed tomography (μXCT)技术对同一层进行非原位探测得到的结果

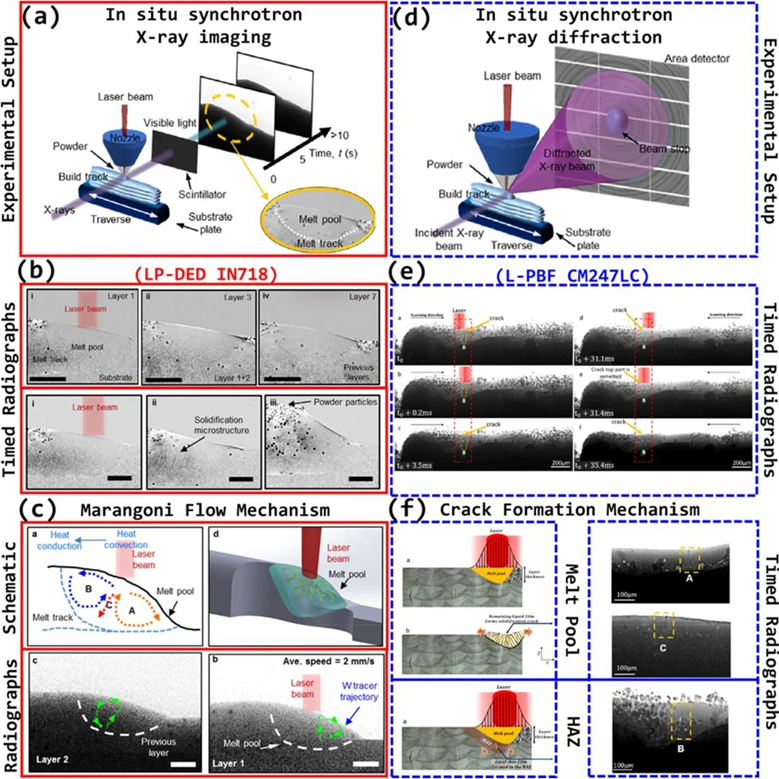

图 6 In-situ and Operando Synchrotron X-ray radiography for AM Nickel-based superalloys in 在AM制造Ni高温合金的时候使用原位同步辐射X射线技术进行探测的结果:(a)-(c) LP-DED IN718和(d)-(f) L-PBF CM247LC : Schematic presentations for experimental setups for X-ray imaging and diffraction in (a) 和 (b)中对X射线影像和衍射的实验设备的示意图进行了示意。The timed radiographs in (b)和 (e) 中的时间探伤是 X-射线影像和衍射的结果 The melt pool formation mechanism presented using the schematic diagrams as well as the X-ray imaging and diffractions in (c) 和 (f)则分别为采用X射线影像和衍射技术进行熔池动力学形成机制的展示

图7 在DED-AM IN718 时使用W元素作为衡量元素,利用原位的X射线影像技术来量化熔池的Marangoni流动

文章来源:

Progress in Materials Science,Volume 136, July 2023, 101108,

Additive manufacturing of nickel-based superalloys: A state-of-the-art review on process-structure-defect-property relationship,https://doi.org/10.1016/j.pmatsci.2023.101108

参考资料:

1/Raplee, J., Plotkowski, A., Kirka, M. et al. Thermographic Microstructure Monitoring in Electron Beam Additive Manufacturing. Sci Rep 7, 43554 (2017). https://doi.org/10.1038/srep43554

2/DePond, P.J., Fuller, J.C., Khairallah, S.A. et al. Laser-metal interaction dynamics during additive manufacturing resolved by detection of thermally-induced electron emission. Commun Mater 1, 92 (2020). https://doi.org/10.1038/s43246-020-00094-y

3/https://doi.org/10.1016/j.msea.2019.138633;Steels in additive manufacturing: A review of their microstructure and properties

下一篇:综述:激光增材再制造所面临的挑战

相关推荐